Co to je PDCA neboli Demingův cyklus

Příklad využití v praxi

Příklad využití v praxi

V dnešním rychle se měnícím světě, kde jsou neustále kladeny vysoké nároky na efektivitu a kvalitu, je klíčové mít k dispozici nástroje a metody, které pomáhají organizacím dosáhnout jejich cílů. Jedním z nejefektivnějších nástrojů pro neustálé zlepšování procesů je metoda PDCA, známá také jako Demingův cyklus.

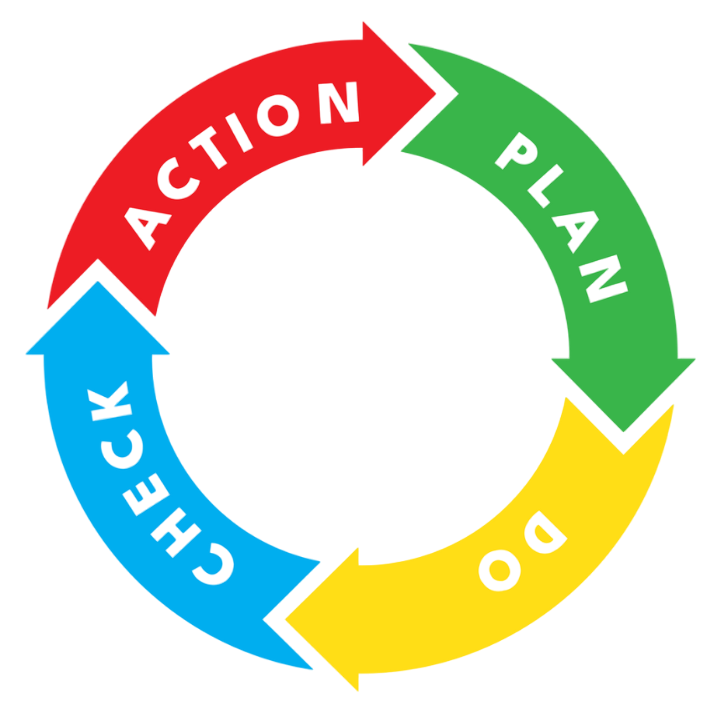

Za písmeny PDCA se skrývá čtyřfázový cyklus Plan-Do-Check-Act (Plánu - Udělej - Zkontroluj - Jednej), který se používá pro zlepšování procesů a řešení problémů v různých oblastech od výroby po zdravotnictví a školství. Tento cyklus byl poprvé představen americkým statistikem a managementovým poradcem W. Edwardsem Demingem, který je považován za jednoho z průkopníků v oblasti managementu kvality a jehož práce v oblasti statistik a řízení kvality měla zásadní vliv na japonský průmysl po druhé světové válce, kde byl PDCA cyklus široce přijat a implementován. Demingův cyklus PDCA je navržen tak, aby podporoval neustálé zlepšování a adaptaci, což je nezbytné pro úspěch jakékoliv organizace v konkurenčním prostředí.

Metoda PDCA se stal základem pro mnoho moderních metodik řízení kvality, jako jsou Lean Six Sigma a Total Quality Management (TQM). Jeho jednoduchost a univerzálnost umožňují jeho aplikaci v různých odvětvích, od výroby a zdravotnictví až po školství a veřejnou správu. PDCA je nejen nástrojem pro zlepšování kvality, ale také pro podporu inovací a adaptace na měnící se podmínky. Díky své cyklické povaze umožňuje organizacím pružně reagovat na nové výzvy a příležitosti, což je klíčové pro dlouhodobý úspěch v dnešním dynamickém prostředí.

1. Plán (Plan)

Fáze plánování je základem celého PDCA cyklu. V této fázi je klíčové pečlivě analyzovat současný stav,

identifikovat problém nebo cíl, který chceme dosáhnout, a vytvořit konkrétní plán kroků, které povedou k

jeho dosažení.

Jednoduchost a univerzálnost metody PDCA umožňuje její aplikaci v různých odvětvích, od výroby a zdravotnictví až po školství a veřejnou správu.

2. Udělej (Do)

Fáze implementace zahrnuje realizaci naplánovaných kroků. V této fázi se plány převádějí do praxe, což

často zahrnuje zavádění nových postupů, školení zaměstnanců nebo implementaci nových technologií.

3. Zkontroluj (Check)

V této fázi se hodnotí výsledky implementace a srovnávají se s původními cíli. Tento krok je klíčový pro

určení, zda byly cíle dosaženy a jaké úpravy jsou případně nutné.

4. Jednej (Act)

Na základě hodnocení výsledků se přijímají opatření. Tato fáze zahrnuje jak standardizaci úspěšných

postupů, tak úpravy a zlepšení tam, kde nebyly cíle dosaženy.

Příklad: Zlepšení efektivity výrobního procesu

1. Plán (Plan)

Identifikace problému:

Výrobní závod zaznamenal nízkou efektivitu výrobního procesu, což vedlo k dlouhým výrobním časům a

zvýšeným provozním nákladům.

Analýza aktuálního stavu:

Byla provedena analýza výrobního procesu za účelem identifikace hlavních příčin nízké efektivity. Bylo

zjištěno, že hlavními problémy jsou časté výpadky strojů, neefektivní rozložení pracovních stanic a

dlouhé čekací doby mezi jednotlivými fázemi výroby.

Stanovení cílů:

Cílem bylo zvýšit efektivitu výrobního procesu o 20 % během následujících šesti měsíců.

Plánování opatření:

Na základě analýzy byly naplánovány následující opatření:

2. Udělej (Do)

Implementace plánu:

Byla zahájena implementace naplánovaných opatření. To zahrnovalo školení operátorů, zavedení

pravidelných údržbových plánů a reorganizaci pracovních stanic.

Provádění navržených změn:

Byly provedeny změny v rozložení pracovních stanic, aby byly minimalizovány přepravní vzdálenosti.

Zavedení pravidelné údržby snížilo frekvenci výpadků strojů.

Dokumentace procesů a výsledků:

Všechny kroky implementace byly pečlivě dokumentovány, aby bylo možné sledovat pokrok a vyhodnotit

účinnost opatření.

3. Zkontroluj (Check)

Hodnocení výsledků:

Po šesti měsících byly analyzovány výsledky implementovaných opatření. Byla použita data ze systému

sledování výkonu a produktivity.

Srovnání výsledků s plánovanými cíli:

Výsledky ukázaly, že efektivita výrobního procesu se zvýšila o 18 %, což bylo blízko plánovanému

cíli.

Identifikace odchylek a příčin:

Byly identifikovány některé oblasti, kde nebyly dosaženy plánované cíle, například v některých

pracovních stanicích stále docházelo k delším čekacím dobám.

4. Jednej (Act)

Přijetí opatření na základě hodnocení:

Byla zavedena dodatečná opatření pro další zlepšení efektivity, včetně detailnější analýzy a

optimalizace problémových pracovních stanic.

Implementace úprav a zlepšení:

Byly provedeny úpravy v rozložení pracovních stanic na základě získaných dat a zavedení dalších školení

operátorů pro zlepšení jejich dovedností.

Standardizace úspěšných postupů:

Úspěšné postupy, jako je pravidelná údržba strojů a optimalizace pracovních stanic, byly standardizovány

a zavedeny jako nové pracovní standardy ve výrobním procesu.

Tento příklad ukazuje, jak může být PDCA cyklus úspěšně aplikován ve výrobním prostředí k dosažení

významného zlepšení efektivity a snížení nákladů. Cyklus PDCA umožňuje neustálé zlepšování procesů, což

je klíčové pro udržení konkurenceschopnosti v rychle se měnícím průmyslovém prostředí.

PDCA cyklus je mocným nástrojem pro neustálé zlepšování a řízení kvality. Jeho systematičnost, flexibilita a zapojení všech úrovní organizace přinášejí mnoho výhod.

PDCA cyklus je jedním z nejpopulárnějších nástrojů pro řízení kvality a neustálé zlepšování. Přestože nabízí mnoho výhod, má také své omezení, které je důležité brát v úvahu při jeho implementaci. V této části článku se podíváme na hlavní výhody a omezení PDCA cyklu.

PDCA cyklus je mocným nástrojem pro neustálé zlepšování a řízení kvality. Jeho systematičnost, flexibilita a zapojení všech úrovní organizace přinášejí mnoho výhod. Na druhé straně je důležité být si vědom jeho omezení a přistupovat k jeho implementaci s pečlivým plánováním a odhodláním. Při správném použití může PDCA cyklus výrazně přispět k dosažení cílů a zlepšení procesů v organizaci.

„Každý z nás má své silné stránky a preference, které se projevují i v pracovním prostředí. Nezáleží na tom, jestli jste analytik nebo řídicí typ. Vždy můžete využívat přesně takové nástroje a reporty, abyste s jejich pomocí dosáhli svých cílů. Ať už potřebujete získat rychlý přehled, či ve vašich výrobních datech hledat hlubší souvislosti.“

Rád s Vámi budu osobně konzultovat konkrétní situaci ve Vaší výrobě.Jan Soukup, CEO